全面整合IT与OT系统,协助客户稳步迈向智能制造

过去几年,在智能制造的发展促进下,制造业的产业环境出现大幅变动,对于电子制造产业来说,更是迎来了巨大的严苛挑战,厂商们除了要具备充足的制造知识与技术储备外,更需要迎合工业 4.0、工厂智能化的潮流,积极拥抱数字化转型,导入新兴科技加速产能提升,增加竞争力。不过,工厂智能制造转型并非简单地导入 AI 或物联网解决方案就能够成功,在接受《亚洲控制工程》采访时,台达智能制造事业部营销总监杨应龙先生表示,电子制造产业有其先天上的限制,要打造合身适用的智能制造系统,除了过硬的软硬件产品外,解决方案供应商的实战经验更是成功关键。

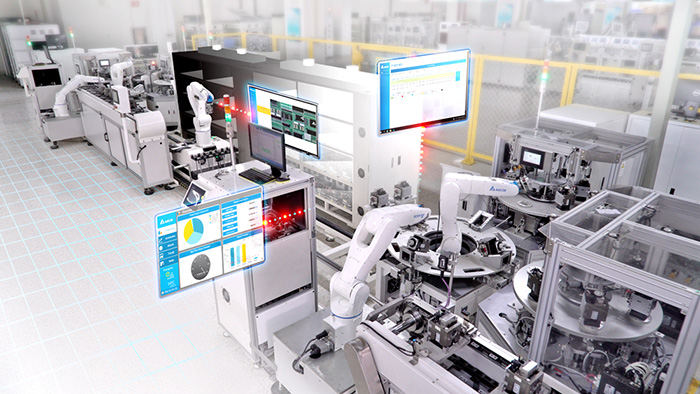

对于生产型企业来说,提升智能化需要打造更为先进的自动化生产系统,在生产过程中往往需要有多道工序、高度精密的电子制造业更是如此,原本属于劳动密集型的电子制造产业在用工紧张、市场需求多变的压力下,提升智能化更需领先一步,通过自动化设备的标准化生产模式,让产线运作顺畅,产品品质趋于一致,从而解决人员不足问题。但对电子制造业来说,产品的结构复杂,产线上有多处工序不可避免地还是需要以手工的方式完成作业,人机协同会是最合适的落实方式。

台达自身是电子制造大厂,累积多年成长和转型经验,针对相关智能制造系统建构,台达点出需要特别注意的三大重点,第一是系统投资报酬率的设定,第二是 OT 与 IT 两大系统的整合,第三则是系统上线时程的掌握。其中,对于客户而言难度最高、时间成本投入最多的就是OT与IT的系统整合,因此台达对电子制造业特别对此加以着墨,提出对策。

在电子制造行业,台达有着丰富的 Domain know-how,并具备强大的研发和应用能力,以实践设计经验开发出了行业需求的解决方案。

台达电子制造智能制造解决方案,包含 OT 与 IT 两端充分整合的解决方案。在 OT 部分,台达位于制造现场的智能设备具备了实时(Real-time)与及时(In-time)的智能功能,前者包括监控、自我控制与校正、自我调整、产品品质分流等功能;后者则为警报、自动换线、预保养、故障停机评估等。这些功能所产生的数据,都会在设备之间传输,进而形成彼此互通的设备联网架构,让产线可以即时视订单排程进行弹性生产。

此外 OT 端的设备联网体系也会与 MES、ERP 等 IT 平台整合,让设备生产数据无缝传输至上层系统作为分析运算之用,达到智能制造目标。为了达此目标,台达早先并购了长期深耕工厂生产管理与自动化整合软体领域的羽冠电脑,其软体系统已广泛应用于工业界,这些经验将可协助电子组装业者,打造出优质稳定的智能制造系统。

在方案导入方面,台达的丰富经验是最重要的后盾,杨应龙表示,企业在导入新系统前,会针对自身需求设定系统的效益指标与浮现时程,在导入前,台达团队会先协助企业诊断既有的系统痛点,并规划出新系统的功能与导入步骤,让企业的投资报酬率可以确实浮现。此外,为了缩短系统的上线时程,台达也将智能设备设计为模组式架构,可快速提供符合客户需求的系统,解决传统客制化服务必须从头设计,导致建置时间延宕的问题。

对制造业来说,新世代制造系统首重稳定、智能与可用性,台达藉由多年来在自身工厂的深耕经验,设计出符合上述需求的电子制造专用智能制造解决方案,可协助业者快速打造贴合产业特色的制造系统,稳健跨出智能转型的第一步。