台达泵控技术为液压折弯机带来性能升级

1. 前言

液压折弯机液压控制技术的发展,经历了压力比例控制到流量伺服比例控制,再到电液混合控制技术的三种不同控制阶段,这个过程体现了从简单控制到精准控制,再到同步节约能量和使用成本的控制追求。在液压折弯机采用电液混合技术之后,其实也存在着从粗略到精细的技术更迭。台达提供的泵控折弯机方案则代表了最新的液压控制方案,为液压折弯机发展拓展了更高的发展理念和实践。

2. 电液混合技术的发展回顾

在电液混合技术开始使用时,受上位数控系统和技术认知的影响,只是单纯地将异步电机更换为伺服电机,使用了简单的多段速控制方式,粗略估算折弯机在加工循环中每个执行步骤对液压流量的需求来设置对应电机转速。因为是估算,所以通过伺服电机驱动的油泵最后必定会有超过需求的流量产生,还是要通过溢流阀溢流,造成能量损失。同时这种控制方式稳定性不够好,无法适应多种加工工艺的要求,滑块速度控制不灵活,而且制造成本也不低。

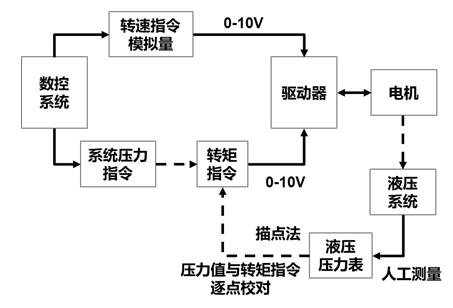

随着电液泵控技术的完善及在多个行业的经验积累,在液压折弯机上又进一步优化为转矩限制控制方案。如下图:

图一 转矩限制控制方案框架图

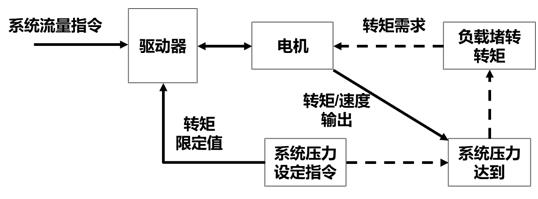

这种控制方案可以解决溢流出现的基本情况,还能进一步减掉压力比例阀,节省部分液压系统成本。目前多在支持液压流量模拟量指令的数控系统上使用这种方案。但市场上还是有一些数控系统并不支持这种双模拟量工作方式(液压流量和液压压力),仅能使用开关量的组合形成多段速的流量控制配合压力模拟量指令。除了这个明显的缺陷外,转矩限制控制方案还存在另一个重要的不足。

先简单描述一下在液压折弯机上转矩限制控制的工作原理:

图二 压力与转矩的对应关系

将系统压力与电机输出转矩做映射对应,通过简单的PID控制达到压力控制。原理简单易懂,但在具体实施使用确也存在着压力指令、转矩限定值、压力实际值三者间不是简单的线性关系,需要在数控系统侧通过描点的方式(如图一)修正,压力精度要求越高需要的描点就越多,对应的调机工时也就越多,如果减少描点,压力偏差就会存在增大的问题。

针对上述两种实践应用缺陷,台达提出了相对应的解决方案。

方案一共有二种细分:

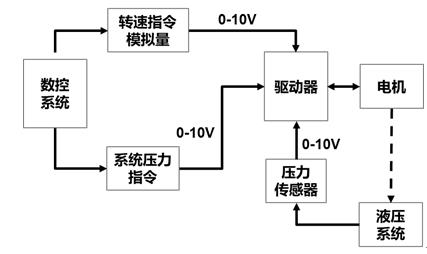

⑴ 全闭环压力控制模式。在控制系统中增加压力传感器实时反馈系统压力,优势是完全没有溢流产生,真正做到满足工序实时流量需求,实际需要多少就输出多少,压力精度可以控制到0.1Mpa以内,显著减少调机工时。

图三 全闭环压力控制模式框架图

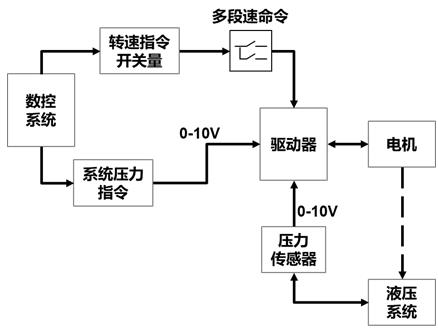

⑵ 多段流量的压力闭环模式。针对存量市场中较多只支持流量开关量指令的折弯机数控系统,通过优化油电伺服驱动器控制韧体,让采用这一类数控系统的折弯机也实现了无溢流产生的精准压力控制,并达到精度提高、降耗节能、减少成本的目的。

图四 多段流量控制框架图

3. 实践案例

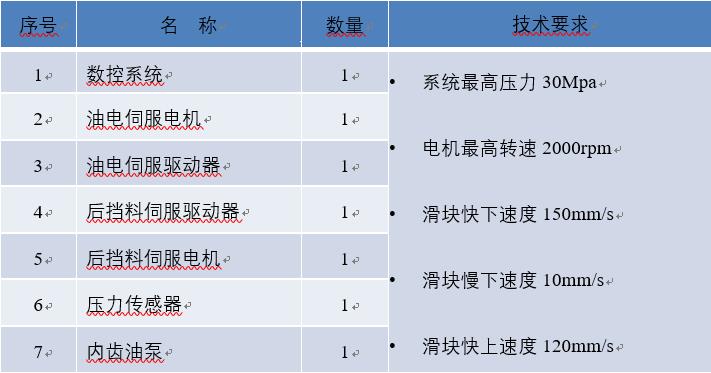

方案具体配置和技术要求

图五 全闭环压力控制模式

其中:A段—— 快下 B段——工进 C段——保压 D段——泄压 E段——快上

浅兰色线:压力指令;粉色线:实际压力;蓝色线:输出流量;褐色线:输出转矩

由图五可以看出,在实际折弯加工中,在保压状态下压力输出和需求设定基本重合,输出流量会根据实际工序进行自主的调整。

图六 多段流量压力控制模式

其中:A段—— 快下 B段——工进 C段——保压 D段——泄压 E段——快上

红色线:压力指令;绿色线:实际压力;蓝色线:流量指令;黄色线:实际流量

同样的控制效果,解决了简单多段速控制方案在不同工序仍存在溢流问题的同时,还保证了压力控制的精度,起到良好的经济作用。

4. 台达方案其它优势

液压系统温升优势:

红色标注点为温度采集位置

5. 结束语

与现在普遍采用的电液控制技术相比,台达液压折弯机泵控技术解决方案提供了更好的控制机理,在不显著增加成本的情况下,能够极好地同时实现不溢流、降油温降噪音、提精度的要求,同时为折弯机生产制造厂和终端使用用户降成本增效益,是针对液压折弯机电液控制技术理想的解决方案。