台达自动缺陷分类系统:以深度学习和人工智能技术,持续优化检测流程

随着液晶面板、PCB(Printed circuit board)板、半导体晶圆等产品生产工艺的发展,产品微小化、复杂化的趋势,以及电子行业整体对智能化变革的需求,传统人工缺陷检测的方式已经无法满足检测需求,智能化的检测技术逐渐发挥着越来越重要的作用。以在电子行业应用率较高的AOI(自动光学检测)技术为例,这类方式是先将疑似缺陷产品检出,然后由人工判别缺陷种类和缺陷位置,仍然有检测过程耗时耗力、成本高的不足。

基于AOI检查无法对缺陷自动分类、检测数量有限,以抽检为主,导致退回率与退货成本高,且新产品导入时AOI需要复杂的参数设置与长时间人员培训才具有缺陷检测与分类能力等情况,台达应用深度学习和人工智能技术,研发了自动缺陷分类系统,可显着提升缺陷辨识率、缺陷分类正确率和检测效率。

台达自动缺陷分类系统是结合人工智能与大数据分析技术的智能化视觉检测方案,通过机器学习技术,构建缺陷快速学习、准确分类、精准判别和准确定位的系统,产品缺陷检测不受位置、种类困扰;新产品导入时无须经过繁琐的参数,自动缺陷分类系统自动获取输入图片缺陷特征,并形成检测与判别能力模型,目前已导入多家企业应用。如某面板厂商因其产品种类多、日产量较大、产品切换频繁,为实现缺陷自动分类、自动判别,该面板厂导入台达自主研发的自动缺陷分类解决方案,经验证可为客户带来直接经济效益和间接经济效益。

直接经济效益:缺陷识别速度从人工辨识的2~3s/张提升到250ms/张,产品良率提升5%-6%,漏检率<0.5%,可替代60%的缺陷分类人员;通过缺陷类型训练与迭代,缺陷识别率最高可达95%以上。

间接经济效益:减少产品退货率,降低退货审查成本和品牌商誉损失,并通过缺陷种类和缺陷位置分析优化产品工艺和制程。

台达自动缺陷分类系统主要功能如下:

-缺陷判定与分类:通过图片训练系统具备缺陷判别知识, ADC成为具有缺陷判断知识的人工智能模型,具有缺陷自动分类与判别能力,能够全覆盖实时检测各种产缺陷。此外,系统同时通过人机交互修正错误结果,实时将修正结果反馈到ADC,让人工智能模型强化专家知识,提升缺陷判别效果。

-柔性信息整合平台:采用模块化、以最小必要单元进行架构开发,功能可任意置换,可便捷嵌入定制化功能,并通过台达影像分析平台管理影像分析算法,满足客户新增定制化功能。

-训练数据搜集工具:提供易于操作的标注工具,使用者在简单易用与流畅操作接口下,高效、便捷地搜集训练数据。未来,也可搭配人工智能提示开展高准确度的辅助标注。同时,台达数据扩增技术可解决实际生产中缺陷数据不易搜集等问题,降低模型所需训练数据门坎。

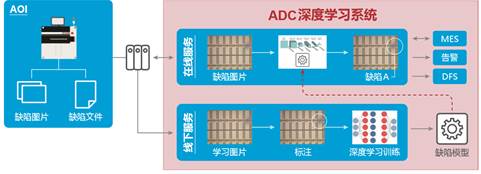

图1 自动缺陷分类架构图,可通过回馈机制持续改进模型

自动缺陷分类系统由线下服务和在线服务组成。线下服务提供智能标注工具,通过将学习图片简单标注后,基于深度学习技术形成缺陷模型,支持缺陷分类在线服务。在线服务对产品图片分析,判别其质量是否合格;若不合格则调用缺陷模型,判别缺陷类型、缺陷种类和缺陷位置,并将检测结果传输到其他系统供分析。

图2自动缺陷分类系统导入流程

自动缺陷分类系统可支持私有云、公有云等多种部署方式,可满足客户不同的需求并跨领域应用,包括需大量缺陷检测、缺陷种类繁多和对检测实时性要求高的产业,如陶瓷基板与被动组件检测流程;其核心技术也可应用于对缺陷容忍度低的精致产业质量管理,如手工精品,以及自动化安防监控,如车牌辨识、人员辨识等。